Das digitale 3D-Kontrollsystem, das auf der Technologie des digitalen Zwillings basiert, integriert und verwaltet alle Informationseinheiten, die von verschiedenen Herstellern in der Fabrik zur Verfügung gestellt werden, sammelt Daten und Informationseinheiten verschiedener Rahmen in Echtzeit in der digitalen 3D-Fabrik und führt sie in einem einheitlichen Präsentationsmodus für den Zugriff, die Verwaltung und die Korrelationsanzeige und -analyse zusammen, wodurch die Steuerung "mehrerer Informationssysteme auf einer dreidimensionalen Seite" realisiert wird, was dem Wartungspersonal die Möglichkeit gibt, ein "Ein-Personen-Management für mehrere Maschinen" zu realisieren, Informationssilos zu durchbrechen und die Arbeitseffizienz erheblich zu verbessern.

Unterstützung der automatischen 24-Stunden-Inspektion und der automatischen Inspektion nach Zeitplan; visuelle Echtzeit-Warnung für den 24-Stunden-Status der Ausrüstung; Unterstützung des manuellen Roamings und der automatischen Roaming-Funktion.

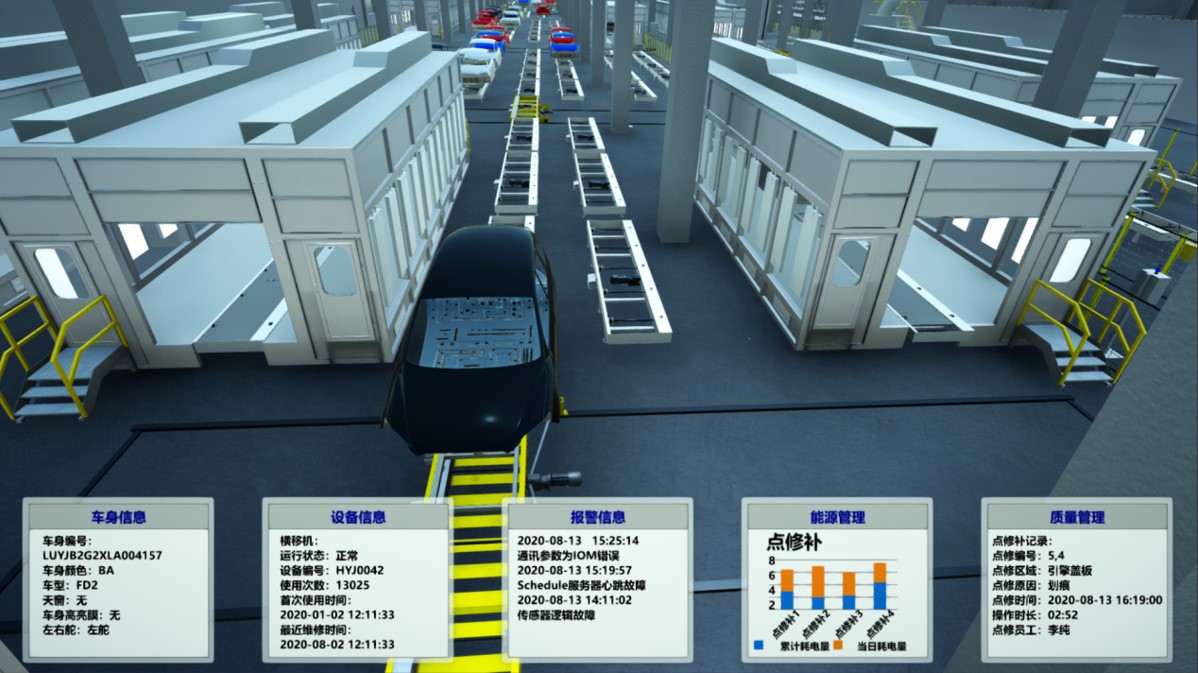

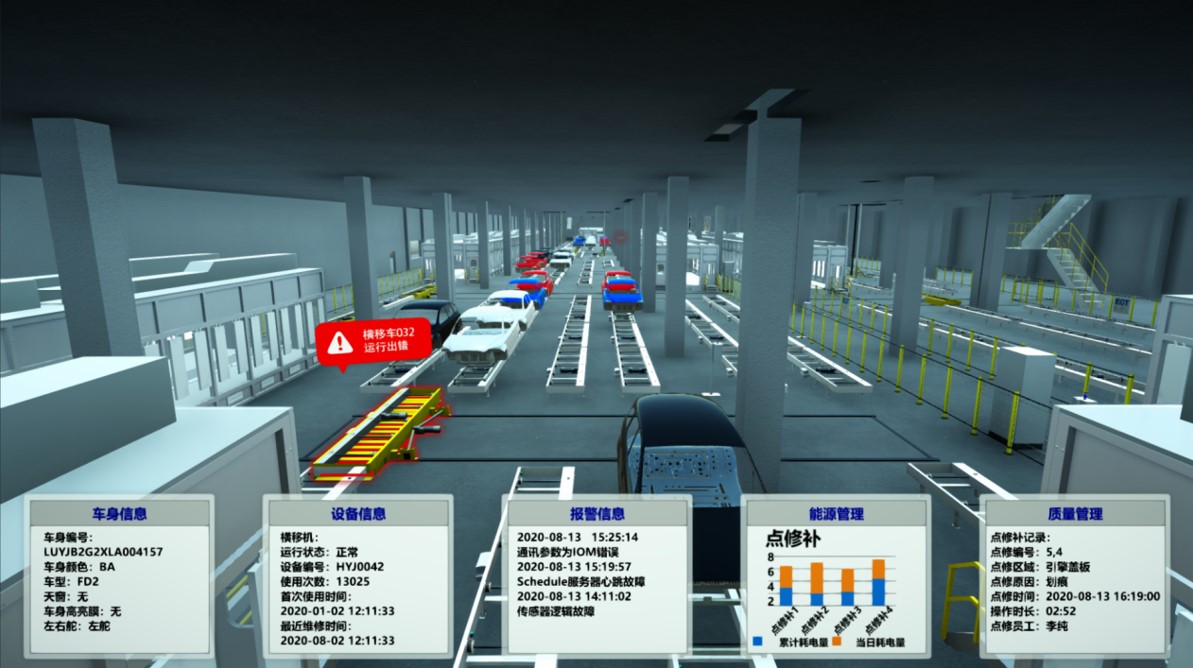

In einer digitalen Szene (dreidimensionale visuelle Umgebung) werden die wichtigsten Prozessdaten in Echtzeit erfasst und überwacht, eine Datenvorverarbeitung durchgeführt und der Gesundheitszustand der Anlagen in einer dreidimensionalen Visualisierung von Prozessunfällen, Linienkreuzungen, Änderungen der Arbeitsbedingungen und normalen Verschiebungen in Text und Grafik usw. dargestellt. Die Fehlerpunkte, die Ursachen der Entstehung und die Behandlungsmethoden werden in Kombination mit der Lage des digitalen Simulationsmodells dargestellt, wodurch Fehler transparenter und die Positionierung genauer wird.

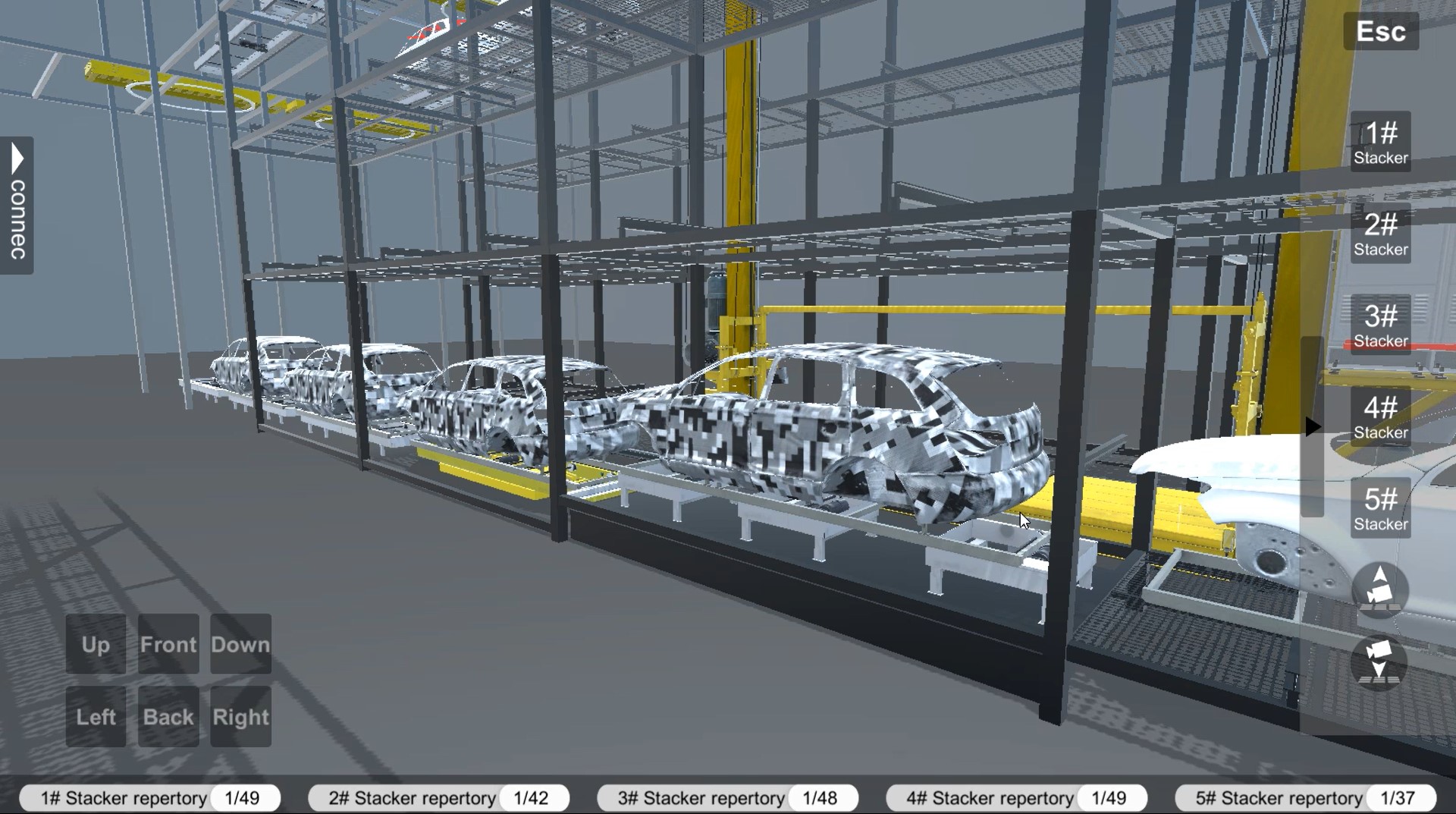

Realisierung einer integrierten und korrelierten digitalen Bestandsverwaltung von intelligenten Standortinformationen (3D-Modelle, technische Zeichnungen und Dokumente usw.) in Form von 3D-Modellen von Anlagen, wobei 3D-Grafiken mit Anlagedaten und Produktionsdaten verknüpft werden, wodurch die Anlagen transparenter und digitaler werden. Die Verknüpfung von 2D-Zeichnungen mit 3D-Modellen ermöglicht den Zugriff auf 2D-Zeichnungen und andere Informationen zur Anlagendokumentation, die in der 3D-Szene abgerufen werden können. In der virtuellen 3D-Simulationsumgebung können die Benutzer durch interaktive Mensch-Maschine-Bedienung die Struktur, die Komponentenzusammensetzung und die technischen Parameter der Ausrüstung im Detail betrachten, die vollständigen Informationen der Ausrüstungsstruktur rundum verstehen und beherrschen und eine Fehlerdiagnose und Behandlungsanleitung für die Ausrüstung durchführen.

Vorhandene Überwachungsvideodaten aus der Fabrik/Werkstatt werden in das auf digitaler Zwillingstechnologie basierende 3D-Digital-Twin-Fabriksystem eingefügt. Die Benutzer können direkt auf der Plattform auf die entsprechende Registerkarte für die Videoüberwachung klicken, um das Überwachungsvideo zu betrachten, wodurch Echtzeit-Überwachungsvideos nahtlos in drei Szenen integriert werden können, um ein globales, flächendeckendes Überwachungsmanagement zu erreichen.

Projektbeispiele:

● Chery Anqing Lackiererei digitaler Zwilling

● Digitaler Zwilling am Fließband im BMW-Werk Tiexi

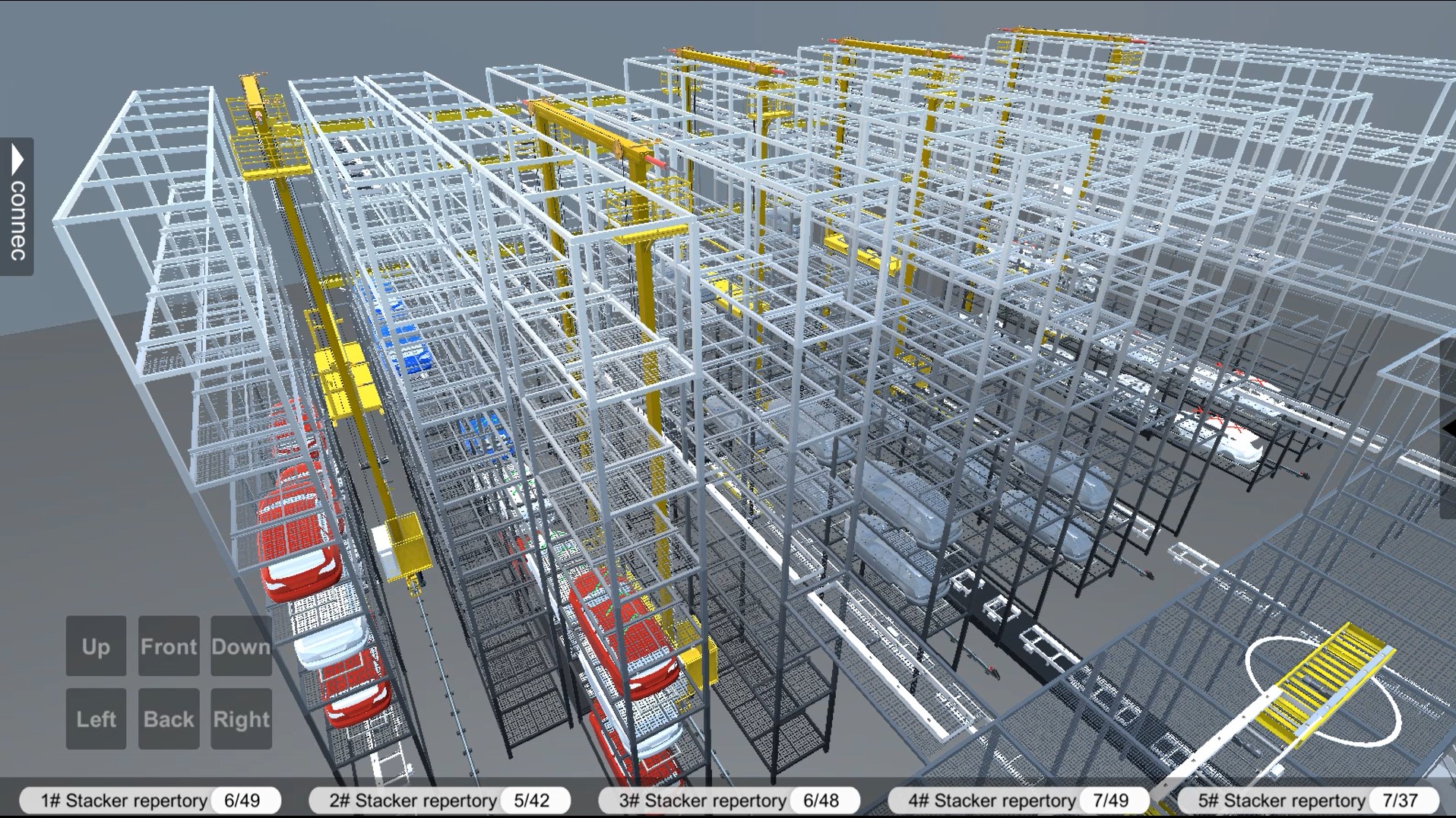

● FAW BDC vertikale Lagerung

● Ulsan Rote Flagge Rikku

资料网盘:点击访问

Einsatz von 3D-Simulation, Internet der Dinge, digitaler Kartierung, künstlicher Intelligenz und Big-Data-Technologien zur Überwachung der gesamten Werkstatt in der digitalen Zwillingssimulationswelt, Echtzeit-Datenverknüpfung, datengesteuerte Datenabfrage und Alarmierung bei Anomalien

- Integrierte Kontrolle mehrerer Informationsquellensysteme

- Digitale Inspektion

- Verknüpfung von Betriebsüberwachung und Fehlerdiagnose

- Digitale Anlagenverwaltung

- Video-Fusionsmanagement